- Введение

- Принципы и механизмы фильтрации

- Устройство фильтрационной системы МХЧ

- Основные типы фильтров

- Фильтрующие материалы

- Влияние растворителей на фильтрацию

- Заключение

Введение

Современные профессиональные машины химчистки (МХЧ) — это технически сложные устройства замкнутого цикла. Для поддержания чистоты растворителя и качества чистки тканей необходимо применение эффективной фильтрационной системы, поскольку в растворителе (сольвенте) постоянно накапливаются нерастворимые частицы грязи, такие как пыльца, пыль, сажа; олеофильные загрязнения, красящие пигменты, ворс и другие примеси.

В данной статье рассматриваются принципы действия фильтрационной системы в МХЧ, использующих различные виды растворителей: традиционный перхлорэтилен (ПХЭ), силиконовый растворитель GreenEarth (торговая марка, активный компонент — декаметилпентациклотетрасилоксан, D5), углеводородные растворители (такие как DF-2000, Isopar G, Isopar H и др.), а также многокомпонентные альтернативные растворители — PLEX GLYBOOSTING®, SENSENE®, HiGlo® и другие.

Рассматриваются: конструкция фильтрационных узлов; типы сменных фильтрующих элементов и сорбентов; особенности эксплуатации фильтров в зависимости от химической активности и свойств используемого растворителя.

Отдельная глава посвящена типичным проблемам и неисправностям фильтрационных систем, и практическим методам их решения.

Принципы и механизмы фильтрации

Фильтрация в машинах химчистки осуществляется с использованием нескольких физических принципов:

Объёмная фильтрация характерна для пористых материалов, таких как бумага, нетканый полипропилен, слой фильтровального порошка (например, диатомита). Загрязняющие частицы проникают внутрь пор и задерживаются в толще материала. Такие фильтры обладают большой ёмкостью по удержанию примесей, поскольку задействован весь объём фильтрующего слоя.

Поверхностная (экранная) фильтрация осуществляется, когда загрязнения оседают на внешней стороне фильтрующей перегородки, формируя на ней плотный налёт. Примером служит нейлоновая фильтрующая ткань, применяемая в дисковых системах: частицы, превышающие размер отверстий, остаются на её поверхности. По мере накопления отложений просветы между волокнами уменьшаются, что способствует удержанию всё более мелких частиц. Такие элементы имеют сравнительно низкую пропускную способность и требуют регулярной очистки от отложений.

Адсорбционная фильтрация — процесс, при котором осуществляется сорбция и десорбция на поверхности частиц активного материала. Классические примеры — активированный уголь, глины и специальные фильтровально-адсорбционные порошки. Молекулы растворённых красителей и пахучие вещества, свободно проходящие через механические фильтры, захватываются адсорбентом, обеспечивая деколоризацию и дезодорацию растворителя. В МХЧ такая обработка реализуется либо через отдельные угольные колонны, либо путём добавления сорбентов в состав картриджа. Однако у адсорбентов есть ограничение по насыщению: после достижения предела они теряют эффективность. В большинстве случаев они утилизируются, но иногда подлежат регенерации — например, путём нагрева сорбирующих систем. Тем не менее, замена материала всё равно неизбежна.

Коалесцентная фильтрация представляет собой особый тип очистки, актуальный при наличии водных примесей в растворителе. Коалесцентный элемент устанавливается перед водоотделителем и изготавливается из гидрофобного волокнистого материала (чаще всего боросиликатного стекловолокна или полипропилена). Он способствует слиянию мельчайших водных включений в более крупные фракции. В результате на выходе образуются капли увеличенного диаметра, которые затем эффективно удаляются в следующем сепараторе.

Центробежное разделение основано на использовании вращательного движения для удаления загрязнений с поверхности фильтра. В системах сухой чистки этот принцип применяется косвенно — например, в дисковых фильтрах, где при активации функции очистки вращающийся модуль отбрасывает загрязнения к стенкам корпуса.

В процессе фильтрации растворителя указанные принципы, как правило, действуют в сочетании. Так, картридж с активной глиной (бентонитом) удерживает пылевые частицы за счёт глубинной фильтрации, а также удаляет влагу и красители через сорбцию.

Следует также отметить химический принцип нейтрализации свободных кислот — продуктов разложения растворителей. Благодаря содержанию карбонатов некоторые сорбционные порошки способны эффективно устранять эти нежелательные компоненты.

Устройство фильтрационной системы машины химчистки

Машина сухой чистки имеет замкнутую систему циркуляции растворителя.

Малый цикл фильтрации включает так называемый фильтр-уловитель пуговиц (button trap) — это грубая сетчатая перегородка, установленная на выходе из барабана и предназначенная для улавливания крупных предметов: выпавших пуговиц, монет, нитей и другого мусора. Он защищает насосы и последующие ступени очистки от механических повреждений. Работа малого контура обязательна на всём протяжении основного процесса чистки.

Основной цикл фильтрации предназначен для более глубокой очистки растворителя и реализуется с применением ранее описанных принципов. На этом этапе растворитель под давлением проходит через основной фильтрующий блок. Даже в тех случаях, когда отработанный раствор используется лишь однократно и затем направляется в дистиллятор, его предварительная очистка от красящих веществ при прохождении через моющую ванну необходима — особенно для предотвращения переноса загрязнений на светлые участки изделий. Если же жидкость после чистки возвращается в рабочий бак, то основная система фильтрации становится ключевым элементом, предотвращающим накопление загрязнений в дальнейшем.

Оптимальным решением является наличие в машине раздельных контуров фильтрации для светлых и тёмных вещей.

Конструктивно основные фильтрующие элементы могут иметь разные исполнения. Наиболее распространены картриджные и дисковые фильтры. Во многих современных установках используется их сочетание: например, растворитель сначала поступает в дисковый эко-фильтр для предварительной и промежуточной очистки, затем — в картридж тонкой степени, а часть потока дополнительно проходит через угольный модуль. В оборудовании, рассчитанном на работу с альтернативными многокомпонентными растворителями, после основного этапа может дополнительно устанавливаться коалесцентный фильтр-сепаратор — специализированная кассета, способствующая эффективному отделению воды в водоотделителе.

Современные машины оборудованы датчиками и автоматикой, отслеживающими состояние фильтрационных компонентов. Для этого применяются манометры или датчики перепада давления, подающие сигнал при достижении критических значений: при превышении установленного порога, появляется предупреждение о необходимости технического обслуживания или замены фильтра.

В системе также предусмотрен предохранительный байпасный клапан. При засорении фильтра и повышении давления выше допустимого уровня клапан открывается, направляя растворитель в обход фильтра и тем самым предотвращая повреждение системы. Нарушения в работе байпаса можно определить по внешним признакам: растворитель становится мутным, сохраняет избыточное окрашивание или содержит механические примеси.

Для корректной работы байпасного узла необходимо своевременно заменять или очищать фильтрующие элементы, обеспечивать герметичность клапана и отсутствие утечек, правильно настраивать порог срабатывания, исключать преждевременное открытие при низком давлении и гарантировать его срабатывание при превышении установленного давления. Категорически недопустимо глушить байпас — даже загрязнённый поток безопаснее, чем возможный разрыв системы под избыточным давлением.

Основные типы фильтров

В практике химической чистки применяются два основных конструктивных типа фильтров для очистки растворителя: картриджные фильтры (кассетного типа) и дисковые фильтры (роторные или пластинчатые, часто называемые «эко-фильтрами» за счёт меньшего образования отходов). Оба варианта предназначены для удаления мелкодисперсных загрязнений из циркулирующего растворителя, но отличаются устройством, порядком обслуживания и используемыми расходными материалами.

4.1 Картриджные фильтры

Картриджный (кассетный) фильтр представляет собой герметичный цилиндрический корпус, внутри которого размещаются один или несколько сменных фильтрующих элементов — картриджей.

Рис.1. Внешний вид картриджей на примере производителя Kleen–Rite

Картридж — это, как правило, одноразовая кассета различного типоразмера, содержащая фильтрующую среду (Рис.1). В одной камере может быть установлено несколько кассет, работающих параллельно — в зависимости от производительности машины и требуемой площади фильтрации.

Рис.1. Внешний вид картриджей на примере производителя Kleen–Rite

Растворитель поступает внутрь корпуса и проходит сквозь стенки картриджей либо изнутри наружу, либо наоборот — в зависимости от конкретной конструкции. После этого очищенная жидкость отводится через центральный коллектор.

Принцип работы основан на объёмной и поверхностной фильтрации.

Замена всех картриджей производится одновременно, вручную, с обязательным использованием средств индивидуальной защиты. Извлечённые отработанные кассеты утилизируются как загрязнённые материалы. Новые картриджи необходимо хранить в герметичной упаковке, чтобы избежать увлажнения от воздуха — это особенно критично для моделей с глиняными или угольными компонентами.

Внутреннее устройство картриджа может различаться:

- Бумажные и синтетические модели содержат гофрированную фильтровальную среду (бумагу, нетканое полотно или полипропиленовое волокно), свернутую в цилиндр для увеличения фильтрующей площади. Они предназначены преимущественно для механической очистки и, как правило, не содержат сорбентов.

- Угольные картриджи включают активированный уголь в гранулах или прессованной форме. В некоторых вариантах используется бумага, пропитанная угольным порошком.

- Кассеты с адсорбентами заполнены порошкообразным фильтрующим материалом, таким как диатомит (кизельгур) или активная глина (фуллерова земля). Основной механизм очистки в них — адсорбционный, вспомогательный — поверхностный. Существуют также split-картриджи с разборной конструкцией, позволяющей самостоятельно засыпать порошок между слоями сеток.

К недостаткам картриджных фильтров относятся: необходимость регулярной замены и связанные с этим отходы, высокая стоимость расходных материалов по сравнению с дисковыми системами, одноразовый характер использования, чувствительность к влаге и возможное разбухание фильтрующего слоя при контакте с водой.

4.2 Дисковые фильтры (роторные «эко-фильтры»)

Дисковый фильтр – это фильтрационный узел многоразового действия, в котором вместо одноразовых картриджей используется набор фильтрующих дисков. Конструктивно это выглядит как металлический корпус внутри которого располагается пакет круглых фильтров (обычно 10–30 штук, выстроенных в ряд с диаметром порядка 20–30 см), нанизанных на центральный стержень (Рис.2). Каждый элемент – тонкая круглая пластина (или рама) с натянутым на неё фильтрующим материалом (как правило, мелкопористая ткань из нейлона или полиэстера). Они плотно сжаты друг к другу с прокладками, образуя множество щелей определенной толщины между собой. Когда растворитель проходит через фильтр, загрязнения остаются на поверхности дисков и в зазорах между ними.

Рис.2. Внешний вид новых дисковых эко-фильтров, нанизанных на стержень

Дисковый фильтр относится преимущественно к устройствам поверхностной фильтрации: частицы оседают на поверхности, постепенно образуя фильтрующий осадочный слой (так называемый фильтровальный слой из ворса и грязи). Толщина и плотность этого слоя определяют эффективность задержания мельчайших частиц.

Нанесение вспомогательного фильтрующего порошка мы обсудим в следующей главе. Такие системы называются порошковыми дисковыми фильтрами (powder filter – рис. 3). Иногда в МХЧ реализовано автоматическое дозирование фильтровального порошка в начале каждого цикла.

Рис.3. Внешний вид фильтровального порошка, нанесенного на дисковый фильтр (при обслуживании)

Главное преимущество дисковых фильтров – многоразовость и самоочистка. Когда пакет дисков загрязняется, его не выбрасывают, а очищают механически. Обычно реализована система регенерации путём центрифугирования после определённого количества загрузок или при росте перепада давления: фильтр отключается от циркуляции, корпус осушается, и внутренний пакет дисков раскручивается на высокой скорости (для этого предусмотрен либо отдельный мотор, либо поток растворителя запускает вращение). При вращении благодаря центробежной силе происходит выброс отложившегося на дисках шлама на стенки корпуса. Частицы грязи и осадок смываются струей растворителя через отдельный сливной клапан и отправляются в дистиллятор. Обычно это занимает несколько минут и происходит в фоновом режиме (например, параллельно с сушкой).

Таким образом, после цикла отжима/промывки дисков фильтр снова готов к работе без замены элементов – фильтрующие диски используются повторно многократно. За это дисковые системы получили название «эко-фильтры» – они существенно сокращают количество использованных фильтров, а значит и опасных отходов.

Фильтр требует периодического обслуживания: со временем тканевые сетки на дисках могут забиваться трудноудаляемыми отложениями, которые не уходят при центрифугировании. Тогда операторы с определенной периодичностью разбирают узел, промывают или заменяют ткань на дисках. Но эти работы несравнимо более редки, чем замена картриджей.

Эффективность фильтрации дисковых систем сравнима с картриджными, особенно при использовании фильтрующего порошка. Без порошка, как отмечают специалисты, дисковый фильтр может пропускать больше мелкодисперсных красителей, поэтому часто дополняется угольным фильтром на выходе.

Главные преимущества дисковых (эко) фильтров по отношению к картирджным:

- Резкое сокращение отходов: один комплект дисков служит гораздо дольше и меняется гораздо реже.

- Экономия на расходниках: несмотря на большую стоимость, общие затраты оказываются значительно ниже.

- Стабильное давление: дисковый фильтр дольше сохраняет производительность в ходе цикла, так как грязь распределяется по всей площади дисков. Даже по мере накопления осадка рост сопротивления относительно плавный, и при очистке восстанавливается исходный поток.

- Непрерывность очистки: можно чаще фильтровать растворитель, запуская очистку между циклами, не останавливая всю машину надолго.

- Универсальность по растворителям: современные дисковые фильтры применимы для всех типов современных растворителей.

Недостатками являются сложность конструкции, необходимость обученного персонала, ограниченная сорбционная способность (необходимость дополнительного использования отдельного угольного фильтра или использование специального сорбционного порошка. Поэтому зачастую дисковый фильтр – это часть общей системы, а не единственный элемент.

Картриджные и дисковые фильтры остаются важной частью многих машин, особенно в сочетании друг с другом.

Фильтрующие материалы (сорбенты)

В настоящем разделе рассматриваются твёрдые сорбирующие материалы, которые играют важную роль в процессах очистки растворителя в машинах химической чистки.

Активированный уголь широко применяется в качестве адсорбента красителей и одорантов. Он используется как в составе отдельных угольных фильтров (сорбционных колонн), так и в виде наполнителя для сменных картриджей. В машинах химической чистки угольный модуль часто устанавливается на линии байпаса: например, 5–10 % потока растворителя может постоянно отводиться через угольную колонну и возвращаться в рабочий бак, обеспечивая постепенное очищение всего объёма от растворённых примесей. В некоторых конструкциях угольная секция встроена последовательно — после основного фильтра. Особенно актуально использование активированного угля при работе на перхлорэтилене (ПХЭ), так как этот растворитель активно вытягивает красители из ткани. В установках на углеводородных, силиконовых и многокомпонентных альтернативных растворителях уголь также применяется — преимущественно для устранения запахов и дополнительной очистки.

Фильтровальный порошок – это вспомогательная фильтрующая среда, которая не только задерживает загрязнения на поверхности, но и адсорбирует молекулы красителей и одорантов по всему объёму. Его использование повышает эффективность фильтрации, препятствуя проникновению загрязнений в структуру фильтрующей ткани и облегчая последующую очистку.

У каждого фильтровального порошка есть своя степень помола. Чем меньше частицы, тем больше активной поверхности вступает во взаимодействие с загрязнением, что характерно при достаточно быстрой скорости потока растворителя через фильтрующий элемент. Порошок может наносится как методом простой циркуляции через фильтровальный модуль, так и засыпаться в фильтровальные элементы предварительно. Также существуют системы автоматической подачи порошка в эко-фильтр.

Хранение и обращение с порошками требует соблюдения мер предосторожности. При ручной дозировке необходимо использовать средства индивидуальной защиты, включая респиратор, чтобы исключить ингаляцию мелкодисперсной пыли. Просыпавшийся материал следует удалять влажной ветошью. Утилизация фильтровального порошка осуществляется по тем же правилам, что и шлам соответствующего растворителя.

Основными фильтровальными порошками являются:

Диатомит (кизельгур) – осадочная горная порода, состоящая преимущественно из аморфного кремнезёма (до 98 %). Представляет собой рыхлый порошок из микроскопических остатков панцирей диатомей. Обеспечивает механическую фильтрацию и умеренную адсорбцию. На российском рынке преимущественно представлен в варианте с относительно крупным помолом.

Активированная глина (бентонит) – природный гидроалюмосиликат мелкого помола. Обладает выраженной адсорбционной активностью по отношению к красителям, кислотам и сильнопахнущим веществам. Часто используется с силиконовыми и углеводородными растворителями. При работе с ПХЭ дополнительно выполняет функцию нейтрализации кислотных продуктов за счёт содержания карбонатов. Однако при повышенном содержании воды в системе может разбухать, образуя гелеобразную массу, способную полностью заблокировать поток растворителя. В таких случаях особую роль играет корректная работа байпасного клапана, обеспечивающего защиту фильтрационной системы от критического засорения.

Перлит – вспученная вулканическая порода, содержащая диоксид кремния, оксид алюминия и щелочные оксиды. Обладает способностью сорбировать органические вещества и связывать кислоты в перхлорэтилене. Однако из-за высокой щёлочности его применение в сочетании с альтернативными растворителями ограничено.

Компания PLEX®, изучив данную тему, предложила для рынка собственное решение – фильтровальный сорбционный порошок PLEX DryAdsorb, который обладает радом преимуществ:

- Высокая удельная поверхность, обеспечивающая эффективную сорбцию красителей и одорантов

- Подходит для всех типов растворителей (ПХЭ, углеводороды, циклосилоксан, альтернативные растворители, в т.ч. для собственной технологии PLEX® GLYBOOSTING®)

- Лёгкое распределение по фильтрующей поверхности при подаче с потоком растворителя

- Отсутствие склонности к образованию гелей.

- Простота удаления при обслуживании дисковых фильтров, а также более долгая служба фильтровального материала

- Поставляется в комплекте с респиратором, что обеспечивает дополнительную защиту персонала при работе с материалом

Рис.4. Внешний вид фильтровального порошка PLEX® DryAdsorb после процессов деколорации и деодорации растворителя

Для проверки эффективности продукта мы использовали указанный сорбционный порошок для устранения проблемы осаждения незакреплённого синего красителя на внутренних поверхностях оборудования. Испытания проводились на фабрике, осуществляющей первичную химическую чистку тканей перед их дальнейшим использованием в текстильном производстве. При первых циклах обработки часть красителя, не связанного с волокном, смывается, что приводит к значительной нагрузке на фильтрационную систему.

Испытуемый порошок продемонстрировал высокую эффективность (рис. 4): он позволил адсорбировать значительную долю удалённого красителя, тем самым существенно снизив степень загрязнения растворителя и внутренних элементов оборудования.

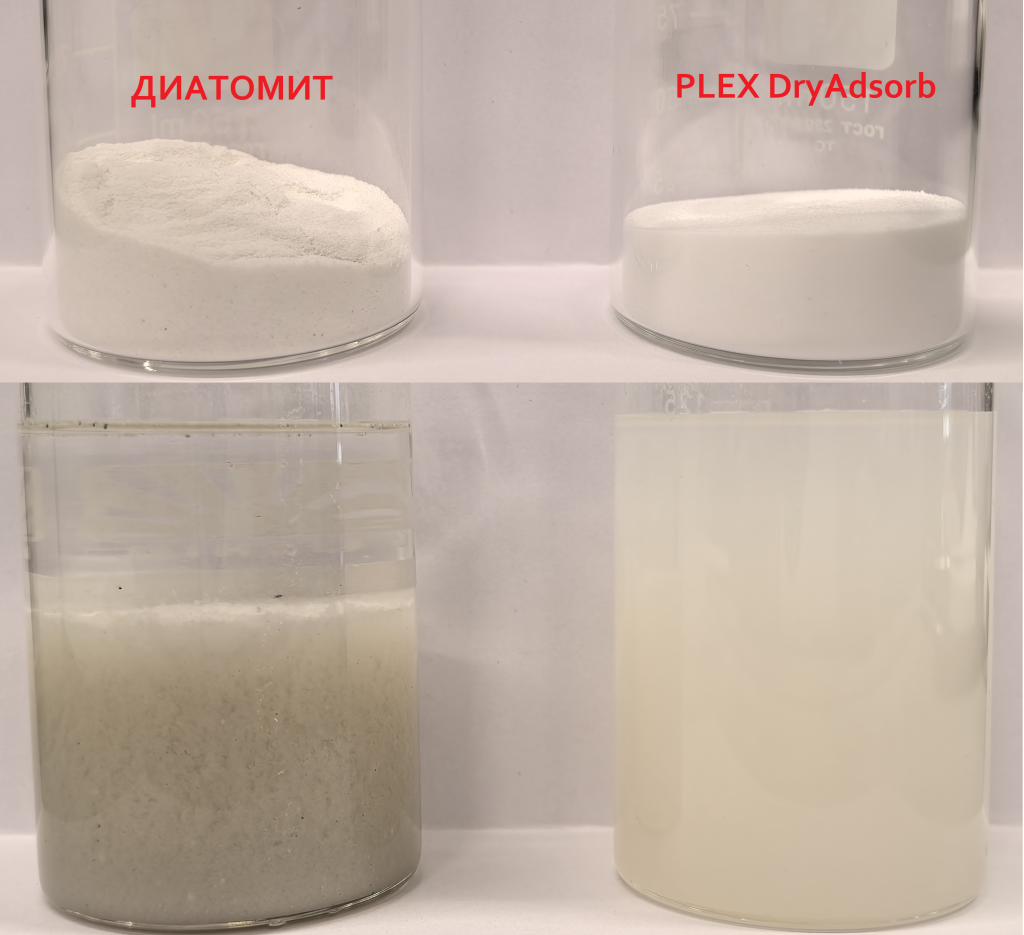

Одним из ключевых преимуществ продукта является его хорошая диспергируемость в различных типах растворителей и равномерное осаждение на фильтрующий материал, обеспечивающее устойчивое формирование фильтровального слоя (см. рис. 5).

Рис.5. Внешний вид фильтровального порошка PLEX® DryAdsorb по сравнению с диатомитом. Показана его лучшая диспергируемость, что связано с более высокой площади рабочей поверхности

Рис.6. Демонстрация рабочего действия фильтровального порошка PLEX® DryAdsorb на примере очистки окрашенного раствора ПХЭ синтетическим синим красителем

Типы растворителей в химчистке и их влияние на фильтрацию

В этом разделе кратко рассмотрены основные типы растворителей, применяемые в химической чистке, поскольку их физико-химические свойства напрямую влияют на требования к фильтрационным системам. При выборе фильтров, прокладок и уплотнительных элементов необходимо учитывать их полную химическую совместимость с конкретным растворителем, чтобы исключить разрушение материалов под воздействием среды.

Перхлорэтилен (ПХЭ, тетрахлорэтилен)

Это наиболее широко используемый традиционный негорючий растворитель с высокой растворяющей способностью. Он химически агрессивен, может вызывать деструкцию пластмасс и эластомеров, способствует накоплению кислот при наличии влаги и активно извлекает красители из волокон ткани.

Особенности применения:

Фильтры и соединительные материалы должны быть устойчивыми к ПХЭ — предпочтительны нержавеющая сталь, тефлон, витон и другие фторполимеры. Рекомендуется обязательное использование адсорбентов (активированный уголь, глины) для удаления кислот и растворённых красителей. Необходимы усиленные фильтрующие элементы (например, особо прочная фильтровальная бумага), поскольку ПХЭ снижает механическую прочность целлюлозы. Отходы, содержащие ПХЭ, относятся к опасным и требуют специальной утилизации.

Углеводородные растворители (KWL)

Деароматизированные нефтяные фракции (DF-2000, Solvon®, Isopar G/H). Горючие жидкости с высокой температурой вспышки (класс III-A, >61°C). Менее агрессивны, чем ПХЭ, бережно воздействуют на ткани и фурнитуру, но слабее удаляют загрязнения, особенно водорастворимые. Наиболее деликатны к материалу фильтров и уплотнителей.

Особенности:

Допустимо использование фильтрующих материалов на основе полипропилена и целлюлозы, а также пластиковых корпусов. Угольные модули применяются в основном для устранения запахов, но не являются обязательными. Предпочтение отдаётся синтетическим фильтрам, которые сохраняют форму при повышенных температурах (~40 °C), хотя длительное воздействие может привести к деформации бумаги или ухудшению структуры глины. В качестве уплотнений подходят неопрен и нитрил — они устойчивы в углеводородной среде.

GreenEarth (циклосилоксан D5)

Это химически инертный, нетоксичный циклический силикон без запаха. Он не вызывает коррозии и деликатно воздействует на ткани, но обладает низкой эффективностью при удалении как жировых, так и водорастворимых загрязнений.

Особенности:

Для очистки растворителя предпочтительно использовать активированную глину (бентонит), тогда как активированный уголь показывает меньшую эффективность и сложнее удаляется, поскольку силикон ухудшает его адсорбционные свойства. Фильтрация осуществляется через глиняные пакеты либо за счёт добавления порошка в дисковый фильтр. Все материалы, контактирующие с D5, должны быть химически совместимыми (тефлон, нейлон). Растворитель обладает низким поверхностным натяжением, что повышает риск утечек через микропоры и требует повышенного внимания к герметичности системы.

Многокомпонентные альтернативные растворители (SENSENE®, HiGlo®, PLEX® GLYBOOSTING® и подобные)

Смеси на основе модифицированных биоразлагаемых гликолей и углеводородов с высокой чистящей способностью, мягко воздействующие на ткани.

Особенности:

Фильтрационные системы должны включать коалесцентные модули, способные эффективно отделять воду, поскольку данные составы могут удерживать её в растворённом виде. Для удаления запахов и красителей целесообразно использовать сорбционные блоки с комбинированной засыпкой (глина + активированный уголь). Применение перлита не рекомендуется ввиду его высокой щёлочности и нестабильной химической совместимости. Конструкционные материалы фильтров обычно не подвержены коррозии, но для уплотнений рекомендуется использовать изделия из Viton/FKM, так как неопрен и нитрил склонны к набуханию в присутствии гликолей. Поскольку такие растворители могут способствовать накоплению статического электричества, требуется надёжное заземление оборудования и использование антистатических присадок. Также актуально применение биоцидных добавок в фильтрующую систему, чтобы исключить микробиологическое заражение сольвента.

Заключение

Фильтрационные системы машин химической чистки являются ключевым компонентом, обеспечивающим высокое качество очистки изделий и рациональное использование растворителя. Эффективные решения в области фильтрации требуют инженерного подхода: выбора материалов, устойчивых к агрессивным средам; применения технологий самоочистки в дисковых эко-фильтрах; использования фильтрующих компонентов, способных улавливать загрязнения как на поверхности, так и по всему объёму фильтрующего элемента.

Важную роль играют адсорбционные методы — применение активированного угля, глин и специализированных порошков позволяет эффективно удалять остаточные красители и устранять нежелательные запахи.

Наша компания предложила рынку собственную разработку — фильтровальный сорбционный порошок PLEX® DryAdsorb, предназначенный для всех типов растворителей. Продукт обладает высокой сорбционной способностью по отношению к красителям и одорантам, не вызывает затруднений при циркуляции в трубопроводах и эффективно функционирует в любых дисковых фильтрах.

Система фильтрации в машинах химической чистки требует регулярного обслуживания, корректной установки и постоянного контроля. Игнорирование признаков неполадок может привести к серьёзным сбоям — от ухудшения качества обработки до аварийных ситуаций. Поэтому современное оборудование оснащается средствами мониторинга давления, состояния фильтров и параметров растворителя. Персонал должен быть обучен своевременно распознавать отклонения в работе фильтрационной системы.

Переход на эко-фильтры, многоразовые компоненты и более безопасные материалы снижает негативное влияние химической чистки как на окружающую среду, так и на здоровье обслуживающего персонала. Среди актуальных направлений развития отрасли — автоматическая регенерация угольных фильтров, дозированная подача фильтровального порошка, интеграция дистилляционных и фильтрационных блоков, а также интеллектуальные системы управления фильтрацией, адаптирующие режим работы под тип обрабатываемых изделий.

Список литературы:

[1] https://greenearthcleaning.com/about–us/faqs/

[2] https://p2infohouse.org/ref/16/15423.htm

[3] https://www.hotel–suppliers.com/product/greenearth–cleaning–activated–clay–standard–size-2/

[4] https://kreusslerinc.com/product–spotlight–solvonk4/

[5] https://cdn.kingcounty.gov/-/media/hazwaste/lhwmp–documents/technical–reports/alternatives–to–dry–cleaning–with–perc/rsh–evaluation–of–solvon–k4-in–acute–fish–toxicity–test.pdf?rev=03aefc7c59bd43fa963353fa9be0343a

[6] https://safechem.com/en/textile–cleaning/sensenetm

[7] https://p2infohouse.org/ref/16/15423.htm

[8] https://www.uniondc.com/work/hp–and–hl-800/

[9]https://olinchlorinatedorganics.com/wp–content/uploads/2018/08/100-05803_DOWPER_Handbook_For_Dry_Cleaners-1016.pdf

[11] https://www.ysaqmd.org/wp-content/uploads/2020/05/9.7.pdf

[12] https://greenearthcleaning.com/the-greenearth-cleaning-system/

[13] https://www.corbettequipment.com/product-page/filter-spin-disc-powderless

[14] https://www3.epa.gov/ttnchie1/ap42/ch04/final/c4s01.pdf

[15] https://www.exclaundry.com/laundryequipment/sensene-30-hs